Poinçonneuse à tourelle CNC de haute qualité

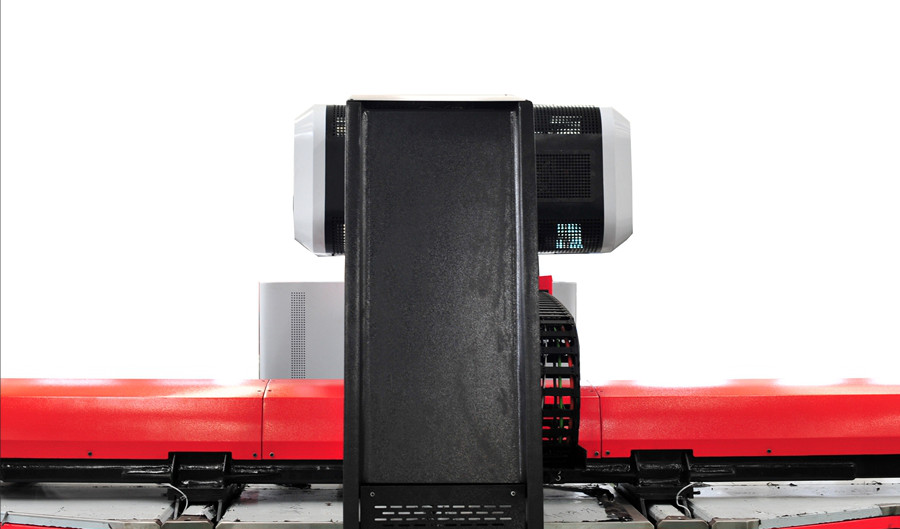

1. Système à servomoteur unique, adopte un servomoteur à entraînement direct à couple élevé et une unité d'entraînement à capacité de surcharge élevée pour réaliser une faible consommation d'énergie, un rendement de transmission élevé, des performances fiables et une maintenance pratique.

(1) Vitesse et course réglables

a. La course du poinçon peut être sélectionnée automatiquement en fonction de l'épaisseur de la tôle, ce qui améliore l'efficacité du travail.

b. La vitesse de poinçonnage est réglable à chaque étape de chaque station.

c. La machine peut atteindre une vitesse élevée lors du fonctionnement à vide et une vitesse réduite lors du poinçonnage réel, ce qui permet d'améliorer efficacement la qualité du poinçonnage et d'éviter tout bruit parasite pendant cette opération.

(2). Le système est doté de dispositifs de protection contre les surintensités et de protection mécanique contre les surcharges.

(3). La force de poinçonnage peut être automatiquement ajustée en fonction de l'épaisseur de la tôle et de la vitesse de déplacement du piston pour que la qualité de poinçonnage atteigne un niveau élevé.

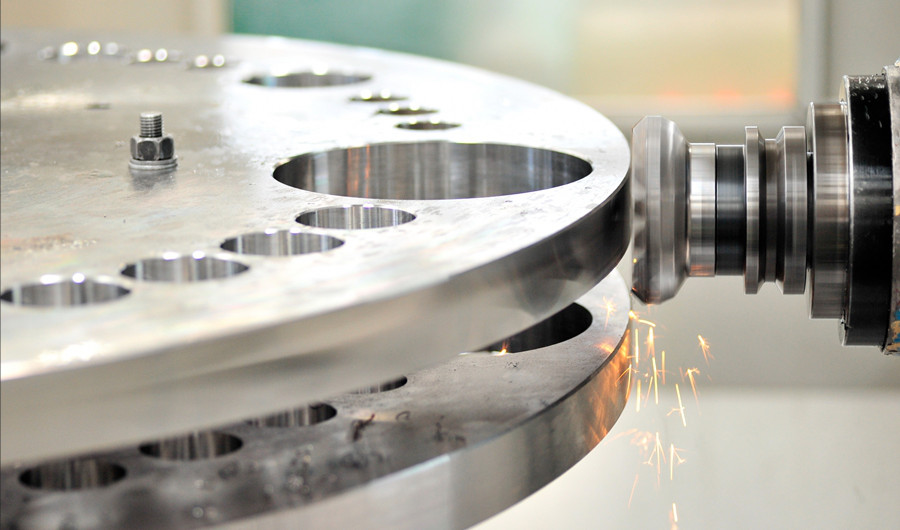

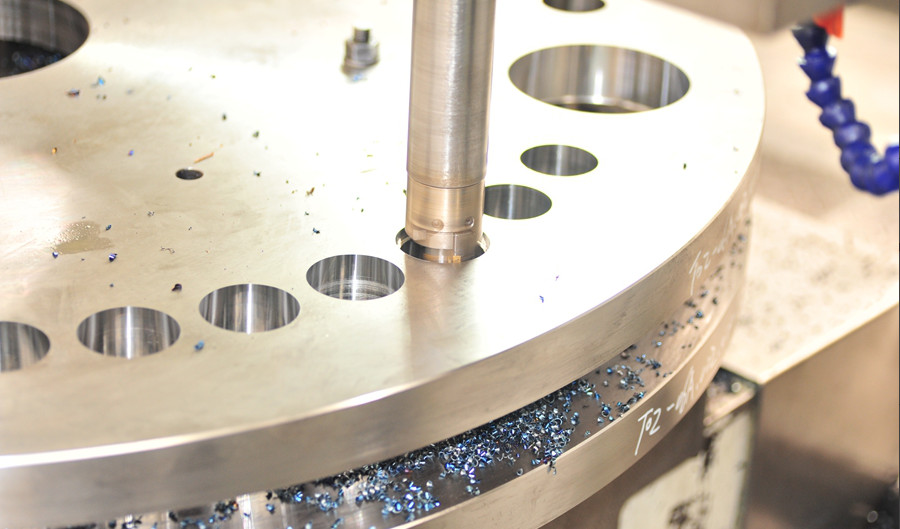

2. La tourelle avec douille est fabriquée par paires.

La tourelle est usinée par un dispositif spécial afin d'assurer la coaxialité des tourelles supérieure et inférieure et d'allonger la durée de vie de l'outillage ; la tourelle à douilles simplifie la structure de la tourelle pour prolonger sa durée de vie ; l'utilisation d'outillage long permet d'accroître la précision de guidage et d'allonger la durée de vie de l'outillage (pour les tôles épaisses).

3. Les composants pneumatiques, de lubrification et électriques importés garantissent la fiabilité de l'ensemble de la machine.

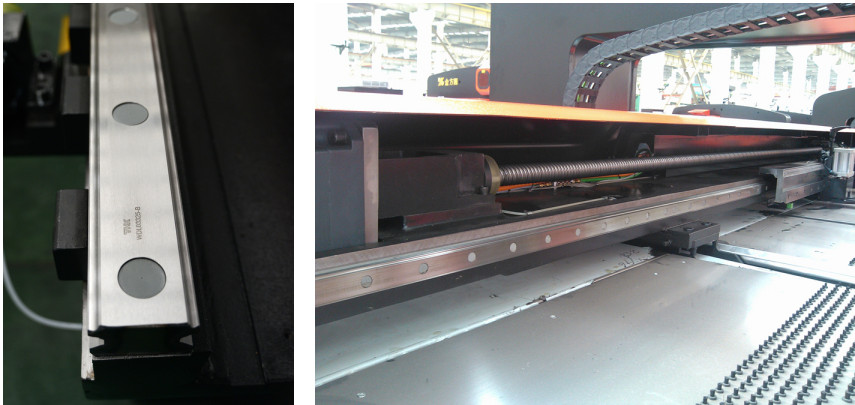

4. Un grand guide-fil et une vis à billes provenant du Japon ou d'Allemagne assurent une grande précision d'alimentation.

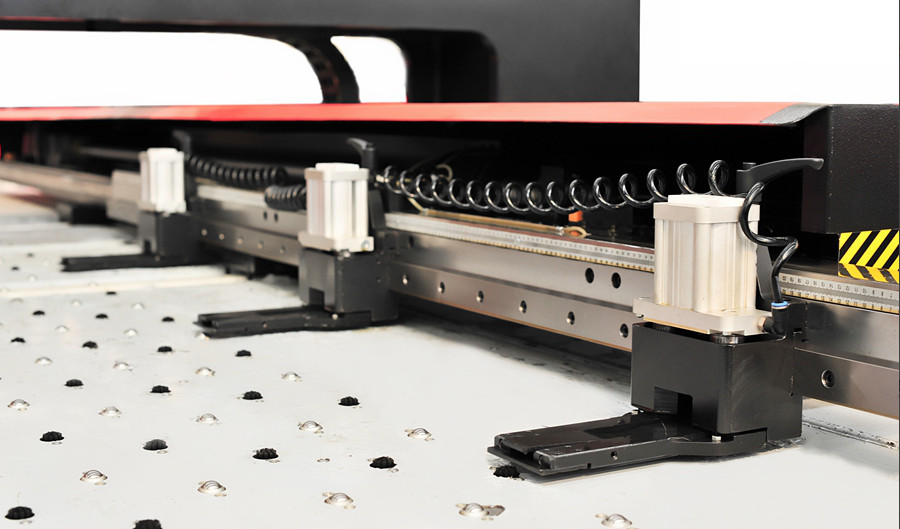

5. La table de travail mixte à brosses dures et à billes réduit le bruit et les vibrations pendant le fonctionnement et protège également la surface de la tôle.

6. Le cadre soudé de type O a subi deux cycles de vibration, éliminant ainsi toute contrainte. Usiné en une seule étape par le centre d'usinage pentaédrique double face SHW en Allemagne, il ne nécessite aucun second positionnement.

7. La pince flottante à force de serrage élevée assure une alimentation stable ; le chariot intégré assure une bonne rigidité et un mouvement aisé de la pince.

8. Le système est doté d'une fonction de protection automatique du serrage afin d'éviter d'endommager l'outillage et le serrage, assurant ainsi le fonctionnement continu du programme.

9. L'indexage automatique utilise une roue à vis sans fin et un mécanisme à vis sans fin de haute précision, garantissant un indexage précis. Le diamètre maximal de l'outil peut atteindre 88,9 mm et l'indexage automatique peut être étendu à 4 unités.

10. Structure de poutre intégrée formant un seul bloc avec le chariot, ce qui accroît la rigidité et assure un positionnement précis. La machine fonctionne ainsi de manière beaucoup plus stable lors des avances à grande vitesse et élimine toute déviation des axes X et Y.

11. Axe X : un servomoteur entraîne la vis à billes de haute précision. Le chariot se caractérise par une grande rigidité et une conception légère. Axe Y : un servomoteur entraîne directement le support d'alimentation, relié au rail de guidage de la machine. Une poutre en deux parties est fixée au support d'alimentation. La force d'actionnement est transmise au châssis et au sol par l'intermédiaire du support et du rail de guidage afin de réduire les vibrations de la poutre. Cette structure offre une excellente rigidité, un poids léger, un faible centre de gravité et une bonne réactivité de l'ensemble du système d'alimentation, garantissant un fonctionnement stable et précis.

12. Un système de lubrification centralisé est adopté pour envoyer directement la graisse de lubrification au point de lubrification correspondant, réduisant ainsi le frottement de chaque paire de travail et augmentant la durée de vie.

13. Un commutateur anti-déformation de la feuille et un commutateur anti-dénudage de la feuille sont adoptés.

| Non. | Nom | Qté. | Remarque |

| 1 | Liste de colisage | 1 ensemble | |

| 2 | Certificat de qualité | 1 ensemble | |

| 3 | Manuel d'utilisation du mécanicien | 1 ensemble | |

| 4 | Manuel d'utilisation électrique | 1 ensemble | |

| 5 | Dessin de fondation | 1 ensemble | |

| 6 | Schéma électrique principal | 1 ensemble | |

| 7 | Documentation du système logiciel de programmation automatique | 1 ensemble | |

| 8 | Schéma électrique principal DBN | 1 ensemble | |

| 9 | Manuel d'outillage | 1 ensemble | |

| 10 | Manuel du système CNC | 1 ensemble | |

| 11 | Dessin d'outillage | 1 ensemble |

| Non. | Nom | Jauge | Qté. |

| 1 | Clé à double tête | 5,5×7-22×24 | 1 ensemble |

| 2 | Clé mobile | 200 | 1 numéro |

| 3 | Clé à douille | S1.5-S10 | 1 ensemble |

| 4 | Tournevis cruciforme | 100×6 | 1 numéro |

| 5 | Pistolet à graisse | HS87-4Q | 1 numéro |

| 6 | Pistolet de compresseur de pompe de lubrification à graisse | SJD-50Z | 1 numéro |

| 7 | pistolet haute pression | 1 ensemble | |

| 8 | bouton en forme de T | M14×1,5 | 1 numéro |

| 9 | Interrupteur d'approche | M12 PNP SN=2 ouvert | 1 ensemble |

| 10 | Interrupteur d'approche | M12 PNP SN=2 proche | 1 numéro |

| 11 | Clé | T09-02 500 000-38 | 1 numéro |

| 12 | Clé pour interrupteur de bouteille de gaz | 1 ensemble | |

| 13 | Tuyau souple | Ø 12 | 1 numéro |

| 14 | goupille de tuyau souple | KQ2H12-03AS | 1 ensemble |

| 15 | Éléments de fondation | 1 numéro |

| Non. | Nom | Jauge | Qté. | Remarque |

| 1 | carte d'engrenage de serrage | 3 unités | T02-20A.000.000-10C T02-20A.000.000-24A | |

| panneau de protection à pince | 6 unités | T02-20A.000.000-09C Ou T02-20A.000.000-23A | ||

| 2 | Ressort Petite vis dans la pince | M4x10 | 20 unités. | T02-06 001 000-02 |

| M5x12 | ||||

| 3 | visser la pince vis intérieure | M8 x 1 x 20 | 20 n° | |

| 4 | Lame de cisaille | 30T | 2 unités | T09-16.310,000-0.1.2 |

| 5 | Vis intérieure | M8 x 1 x 20 | 4 unités |

Le système CNC FANUC est un système CNC spécialisé développé par le fabricant japonais FANUC, conçu spécifiquement pour répondre aux exigences de ce type de machine et améliorer considérablement sa fiabilité.

I. Caractéristiques du système

1. Fonction graphique et de perforation ;

2. Programme de code G universel et pratique pour une utilisation facile ;

3. Port standard RS232 universel pour communiquer facilement avec l'ordinateur ;

4. Servomoteur et système servo entièrement numériques avancés ;

Écran couleur LCD 5,10,4″ ;

6. Retour d'information en boucle semi-continue de l'encodeur d'impulsions ;

7. Mémoire EMS : 256K ;

8. Programme de terrain, programme de bureau;

9. Affichage en chinois et en anglais ;

10. Fonction de la simulation graphique ;

11. Une carte PCMCIA de grande capacité pour la sauvegarde des paramètres système, du schéma à relais et du programme de traitement, et pour réaliser le processus en ligne du programme de traitement de grande capacité ;

12. Incrément dans la plus petite unité, détection de position et servocommande pour réaliser un fonctionnement à haute vitesse et à haute précision ;

13. Le bouton de commande sur le panneau peut être défini en fonction des besoins réels ;

14. Câbles de données d'embrayage à très haute vitesse avec peu de connexion de câble ;

15. Forte intégration, logiciel spécialisé. Temps de démarrage court, les données ne seront pas perdues en cas de coupure de courant soudaine ;

16. Stockage de 400 programmes.

1. Axes linéaires : axes X, Y, axes de rotation : axes T, C, axe de poinçonnage : axe Z ;

2. Alarme en cas d'erreur électrique telle qu'une surcourse.

3. Fonction d'autodiagnostic.

4. Fonction de la limite souple.

5. Code G universel pour le programme ;

6. Fonction de compensation d'outillage ;

7. Fonction de compensation de la distance de la vis ;

8. Fonction de compensation de l'écart inverse ;

9. Fonction de déviation des coordonnées ;

10. Fonction de repositionnement ;

11. Fonction des modes AUTO, MANUEL et JOG ;

12. Fonction de protection de la pince ;

13. Fonction du verrou du registre interne ;

14. Fonction du programme paramétré ;

15. Fonction du sous-programme ;

16. Fonction de positionnement rapide et de verrouillage par poinçonnage ;

18. Fonction du code M ;

19. Programme absolu et incrémental ;

20. Saut de conditionnement et de déconditionnement.

Introduction aux logiciels de programmation

Nous utilisons CNCKAD de la société METALIX. Ce logiciel est une suite logicielle complète de CAO/FAO pour la programmation automatique, de la conception à la production. Grâce à la gestion de la bibliothèque de moules, la sélection automatique du mode de traitement, l'optimisation des trajectoires et d'autres fonctions, les procédures de traitement CN issues des dessins CAO sont générées automatiquement. Vous pouvez ainsi programmer des pièces individuelles, bénéficier d'un imbrication automatique et obtenir un package complet.

Le logiciel de dessin CNCKAD offre des graphismes puissants, une utilisation simple et intuitive, et, en plus des fonctions de dessin standard adaptées aux caractéristiques de la tôle, il propose des méthodes de dessin spéciales telles que l'incision, le dessin d'arrondis, de triangles, d'angles droits et de contours, le malaxage, la vérification et la correction automatique, la découpe ou l'estampage, la prise en charge des caractères chinois, l'importation de fichiers DXF/IGES/CADL/DWG, etc.

b) Fonction de la perforation

Dotée de fonctions telles que la perforation automatique, le moule spécial, l'indexation automatique, le repositionnement automatique, la coupe des bords et bien d'autres.

c) Fonction du cisaillement

Contrôle automatique du contour et correction des paramètres du type de matériau, de l'épaisseur, de la coupe unique, de la coupe et du repositionnement par cisaillement, et autres fonctions, mise en œuvre du traitement automatique par cisaillement des plaques.

d) Post-traitement

Le traitement automatique ou interactif englobe tous les procédés : estampage, découpe laser, plasma, feu, découpe à l’eau et fraisage.

Le post-traitement avancé permet de générer tous types de codes CN efficaces, de prendre en charge les sous-routines, les macro-programmes, tels que l'optimisation de la trajectoire de l'outil et la rotation minimale du moule, la prise en charge des fonctions de la machine d'injection et d'aspiration sous vide telles que le taux de matériau et de bloc coulissant.

Le transfert d'un programme vers une autre machine ne nécessite que quelques clics de souris. Ces clics sont issus de la méthode de post-traitement CNCKAD, qui élimine les fichiers informatiques superflus, optimisant ainsi l'opération.

e) Simulation graphique CNC

Le logiciel prend en charge toute simulation graphique de programme CNC, y compris un code CNC manuscrit ; le processus d’édition est également très simple ; le logiciel peut vérifier automatiquement les erreurs, telles que les erreurs de paramètres manquants, de serrage et de distance, etc.

f) Transformation du NC en dessin

Qu'il s'agisse de code manuscrit ou d'un autre code CN, il peut être facilement converti en graphiques de pièces.

g) Date du rapport

Peut imprimer un rapport de données, incluant toutes les informations telles que le nombre de pièces, les informations de traitement telles que le temps, le réglage du moule, etc.

h) Transmission DNC

L'adoption d'une interface Windows pour le module de transmission facilite grandement la transmission entre le PC et l'équipement machine.

1) Prend en charge tous les modèles actuels de poinçonneuses à tourelle CNC, de machines de découpe laser, de machines de découpe plasma et de machines de découpe au chalumeau, ainsi que d'autres machines-outils.

2) Prendre en charge l'ensemble du processus de fonctionnement des équipements CNC, y compris le dessin, le traitement automatique ou interactif, le post-traitement, le programme de simulation CNC, la découpe manuelle et automatique, le téléchargement et le chargement de fichiers NC, etc.

3) Peut entrer directement les fichiers graphiques générés par Autocad, SolidEdge, SolidWork et CadKey, etc., y compris tous les logiciels de CAO célèbres.

4) Le logiciel prend en charge une variété d'équipements de commande numérique différents, peut placer des pièces NC générer différents fichiers d'équipement, pour plusieurs appareils en même temps pendant le traitement.

Repositionnement automatique

Lorsque la taille de la plaque dépasse une certaine plage, la machine se repositionne automatiquement et génère ensuite automatiquement des instructions de positionnement ; si l’utilisateur a des exigences particulières, il peut modifier ou supprimer ses propres instructions de repositionnement.

Évitement automatique du pincement

Instructions générées par un positionnement automatique permettant d'éviter les zones mortes lors du serrage et de réduire les déchets ; qu'il s'agisse d'une seule pièce ou de plusieurs pièces d'une plaque d'acier, une opération d'évitement de serrage peut être réalisée.

traitement des matériaux en bande

Afin de réduire la déformation du matériau lors du processus d'emboutissage, la technique de traitement des matériaux en bande peut être adoptée, et l'outil de coupe peut être utilisé à l'avant ou à l'arrière de l'instruction de branchement.

Technique d'élagage

Combinée à la fonction de poinçonnage de bord classique, le poinçonnage automatique permet de poinçonner le matériau cassé sur le pourtour.

Un seul mouvement calme automatiquement

Avec une machine à pince mobile, le logiciel peut générer automatiquement le déplacement de la pince via des instructions CN.

Rotation minimale du dé

L'option de rotation minimale de la matrice permet de réduire l'usure de la station d'indexage automatique et d'améliorer l'efficacité de la production.

Fonction de plusieurs types de poinçonnage

Fonction du poinçonnage triangulaire, du poinçonnage en biseau, du poinçonnage en arc et d'autres méthodes de poinçonnage uniques et efficaces.

Fonction de poinçonnage automatique puissant

Les fonctionnalités de poinçonnage automatique comprennent une micro-connexion automatique, une sélection intelligente du moule et une multitude de fonctions de détection d'alarme et autres.

I) Fonction de découpe automatique

METALIX CNCKAD contient le composant AutoNest, un ensemble de logiciels d'imbrication automatique d'optimisation de plaques réelles, qui permet de réaliser l'optimisation complète de la tôle selon la méthode technique.

1. Alimentation en air : la pression de service nominale doit être supérieure à 0,6 mPa, le débit d'air supérieur à 0,3 m³/min

2. Alimentation : 380 V, 50 Hz, fluctuation de puissance : ±5 %, puissance électrique de 30 T : 45 kVA, section du câble dynamique : 25 mm², disjoncteur : 100 A. En cas d’instabilité de l’alimentation, un stabilisateur est nécessaire ; en cas de fuite de courant, une protection est nécessaire.

3. Huile hydraulique : (SHELL) Tonna T220, ou autre huile pour la lubrification des guides et des rails.

Huile de lubrification : graisse extrême pression 00# à 0# (GB7323-94). Recommandations : utiliser la graisse extrême pression 00# en dessous de 20 °C et la graisse extrême pression 0# au-dessus de 21 °C.

| Marque | Nom | Remarques | Température |

| Coquille | OE | Graisse extrême pression 0# | 21°C au-dessus |

| Coquille | GL00 | Graisse extrême pression 00# | 20°C en dessous |

3. Température ambiante : 0 °C - +40 °C

4. Humidité ambiante : humidité relative 20-80 % HR (sans condensation)

5. Tenir à l'écart des fortes vibrations et des interférences électromagnétiques.

6. Environnement peu poussiéreux et exempt de gaz toxiques

7. Préparer les fondations conformément au plan de fondation

8. L'utilisateur doit sélectionner le technicien ou l'ingénieur à former, dont la formation doit au moins être un diplôme d'études secondaires techniques, et prévoir cela pour une longue durée.

11. Il faut préparer les fondations conformément au plan.

12. Une clé à ergots d'ouverture de 65 mm, une tige de support de postcombustion, pour ajuster le niveau de la fondation.

13. Plus de 5 litres d'essence propre, un certain nombre de chiffons, un pistolet, de l'huile lubrifiante, environ 1 litre pour nettoyer les machines-outils et les moules.

14 tiges de cuivre (une de Ф10*300 et une de Ф16*300) pour l'installation du moule. Poutre longue (le fuselage et la poutre sont emballés séparément, mais aussi pour préparer les unités expédiées).

15 un comparateur à cadran (plage de 0 à 10 mm), utilisé pour déboguer la perpendicularité des axes X et Y.

16. Lorsque l'équipement arrive à l'usine, prévoyez un camion ou une grue de 20 tonnes pour le levage.

17. Si l'axe V est équipé d'un moteur de refroidissement à eau, un fluide frigorigène de 38 L doit être prévu à cet effet.

D'autres points non abordés nécessitent une interprétation et une coordination supplémentaires.

Poinçonneuse à tourelle CNC ; poinçonneuse à tourelle ; presse à poinçonner à tourelle ; poinçonnage CNC ; machine à poinçonner à tourelle ; presse à poinçonner CNC ; presse à poinçonner à tourelle CNC ; poinçonneuse à tourelle CNC ; machine à poinçonner CNC ; poinçonneuse à tourelle à vendre ; presse à poinçonner à tourelle ; presse à poinçonner CNC ; machine à poinçonner et plier CNC ; presse à poinçonner à tourelle à commande numérique ; presse à poinçonner à tourelle à servomoteur ; presse à poinçonner à tourelle à vendre

| Non. | Spécification | Unité | Modèle de machine | ||

| MT300E | |||||

| 1 | Force de frappe maximale | kN | 300 | ||

| 2 | Type de conduite principal | / | Entraînement par un seul moteur | ||

| 3 | Système CNC | / | Système CNC FANUC | ||

| 4 | Format maximal de traitement des feuilles | mm | 1250*5000 (avec un repositionnement) | 1500*5000 (avec un repositionnement) | |

| 5 | Nombre de pinces | Non. | 3 | ||

| 6 | Épaisseur maximale de la feuille de traitement | mm | 3,2/6,35 | ||

| 7 | Diamètre maximal de poinçonnage par temps | mm | Φ88.9 | ||

| 8 | Coup de frappe principal | mm | 32 | ||

| 9 | Impact maximal à une vitesse de 1 mm | hpm | 780 | ||

| 10 | Max. Punch Hot à une vitesse de 25 mm | hpm | 400 | ||

| 11 | Vitesse de grignotage maximale | hpm | 1800 | ||

| 12 | Nombre de vérins de repositionnement | ensemble | 2 | ||

| 13 | Nombre de stations | Non. | 32 | ||

| 14 | Nombre d'IA | Non. | 2 | ||

| 15 | Nombre d'axes de contrôle | Non. | 5(X、Y、V、T、C) | ||

| 16 | Type d'outillage | / | Type long | ||

| 17 | Type de table de travail | / | En dessous de 3,2 mm : Table de travail fixe à brosse complète (Des boules de levage pour le chargement peuvent être ajoutées en option) | ||

| Au-dessus de 3,2 mm : Table de travail pleine de boules | |||||

| 18 | Vitesse d'alimentation maximale | Axe X | m/min | 80 | |

| Axe Y | 60 | ||||

| XY combiné | 100 | ||||

| 19 | Vitesse de la tourelle | tr/min | 30 | ||

| 20 | Vitesse de rotation de l'outillage | tr/min | 60 | ||

| 21 | Précision | mm | ±0,1 | ||

| 22 | Capacité de charge maximale | Kg | 100/150 pour table de travail à billes | ||

| 23 | Puissance du moteur principal | kVA | 45 | ||

| 24 | Mode d'outillage | / | type de démontage rapide indépendant | ||

| 25 | Pression atmosphérique | MPa | 0,55 | ||

| 26 | Consommation d'air | L/min | 250 | ||

| 27 | Capacité de mémoire CNC | / | 512 000 | ||

| 28 | détection de zone morte de serrage | / | Y | ||

| 29 | Interrupteur anti-dénudage | / | Y | ||

| 30 | Interrupteur anti-déformation de la tôle | / | Y | ||

| 31 | Dimension du contour | mm | 5350×5200×2360 | 5850×5200×2360 | |

| Non. | Nom | Marque | Jauge | ||

| 1 | Système CNC | FANUC | OI-PF | ||

| 2 | Servomoteur | FANUC | AISV | ||

| 3 | Servomoteur (axes X/Y/C/T) | FANUC | AIS(X、Y、T、C) Moteur spécial pour axe V | ||

| 4 | Voie de guidage | Merci | HSR35A6SSC0+4200L (X:2500) | ||

| HSR35A3SSC1+2060L-Ⅱ (Y : 1250) | |||||

| HSR35A3SSC1+2310L-Ⅱ (Y : 1500) | |||||

| 5 | vis à billes | Merci | BLK4040-3.6G0+3016LC7 (X:2500) | ||

| BLK3232-7.2ZZ+1735LC7T (J:1250) | |||||

| BLK3232-7.2ZZ+1985LC7T (Y:1500) | |||||

| 6 | Roulement de précision | NSK/Koyo | 25TAC62BDFC10PN7B/SAC2562BDFMGP4Z | ||

| 30TAC62BDFC10PN7B/SAC3062BDFMGP4Z | |||||

| 7 | Pièces pneumatiques | Trois articulations | SMC | AC30A-03D | |

| électrovanne | SY5120-5D-01 | ||||

| Silencieux | AN10-01 | ||||

| Cylindre | CP96SDB40-80-A93L | ||||

| 8 | Système électrique | Briseur | Schneider | / | |

| Contact | Schneider | / | |||