SMAC propose des solutions complètes pour les lignes de peinture au pistolet, de revêtement en poudre, d'électrophorèse, d'anodisation, de prétraitement, de purification, de séchage et de polymérisation, de convoyage, ainsi que pour le traitement des gaz et des eaux usées. Les produits SMAC sont largement utilisés dans des secteurs tels que l'automobile, la moto, les composants de vélos, les produits informatiques, les produits électroniques, l'électroménager, le mobilier, les ustensiles de cuisine, les matériaux de construction décoratifs et les engins de chantier.

Une fois la pièce sortie du four de cuisson, elle entre dans le système de refroidissement rapide pour un traitement de refroidissement.

Le revêtement électrophorétique consiste à appliquer un champ électrique externe pour disperser des particules de peinture ionisées en suspension dans l'eau, leur permettant ainsi de recouvrir la surface de la pièce et de former une couche protectrice. Ce procédé présente plusieurs avantages :

Revêtement uniforme : Le revêtement est appliqué uniformément sur toute la surface.

Forte adhérence : La peinture adhère bien à la pièce à peindre.

Pertes de peinture minimales : le gaspillage de matériau de revêtement est minime, ce qui permet des taux d’utilisation élevés.

Coûts de production réduits : Le coût global de production est réduit.

Dilution à base d'eau : La peinture peut être diluée avec de l'eau, éliminant ainsi les risques d'incendie et améliorant la sécurité pendant la production.

Ces caractéristiques font du revêtement électrophorétique un choix populaire dans diverses industries.

L'appareil d'ultrafiltration (UF) se compose principalement de modules de membranes, de pompes, de tuyauteries et d'instruments de mesure, le tout assemblé. Pour assurer son bon fonctionnement, il est généralement équipé de systèmes de filtration et de nettoyage. Son objectif principal est de prolonger la durée de vie de la solution de peinture, d'améliorer la qualité du revêtement et de garantir la quantité d'ultrafiltrat nécessaire au fonctionnement optimal de l'équipement.

Le système d'ultrafiltration est conçu comme un système à circulation directe : la peinture électrophorétique est acheminée par une pompe d'alimentation vers le préfiltre du système d'ultrafiltration pour un prétraitement de 25 µs. Elle pénètre ensuite dans l'unité principale du système d'ultrafiltration, où la séparation des liquides a lieu grâce au module membranaire. La peinture concentrée, séparée par ultrafiltration, est renvoyée au réservoir d'électrophorèse par la tuyauterie dédiée, tandis que l'ultrafiltrat est stocké dans le réservoir d'ultrafiltrat. Ce dernier est ensuite transféré vers le point d'utilisation par une pompe de transfert.

Sac chauffant - Cuisson et séchage

Un sac chauffant est utilisé pour la cuisson et le durcissement des revêtements, notamment dans des secteurs comme l'automobile et la fabrication. Voici un aperçu :

1. Fonction : Le sac chauffant diffuse une chaleur contrôlée sur les pièces à revêtir, facilitant ainsi le durcissement de la peinture ou d'autres revêtements. Ceci garantit une adhérence optimale du revêtement et lui permet d'atteindre la dureté et la durabilité souhaitées.

2. Conception : Les sacs chauffants sont généralement fabriqués à partir de matériaux résistants à la chaleur et sont conçus pour répartir uniformément la chaleur sur la surface des pièces à travailler.

3. Contrôle de la température : Ils sont souvent équipés de systèmes de contrôle de température intégrés pour maintenir les températures de durcissement requises, garantissant ainsi des résultats constants.

4. Efficacité : L'utilisation d'un sac chauffant peut réduire la consommation d'énergie par rapport aux fours traditionnels, car il peut concentrer la chaleur directement sur les pièces à durcir.

5. Applications : Couramment utilisé dans les procédés de revêtement en poudre, la peinture électrophorétique et d'autres applications où une finition durable est requise.

Cette méthode améliore la qualité du produit fini tout en assurant une utilisation efficace des ressources.

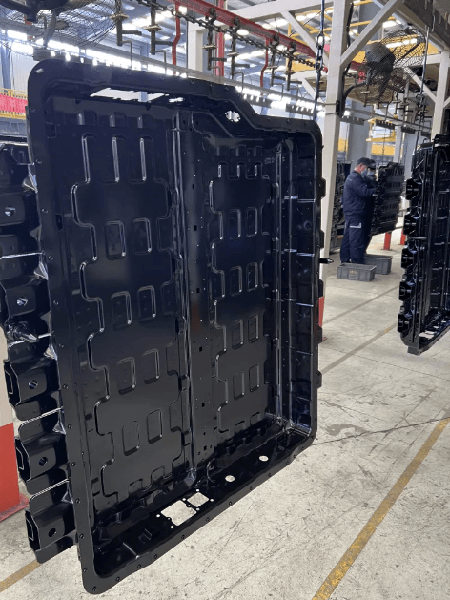

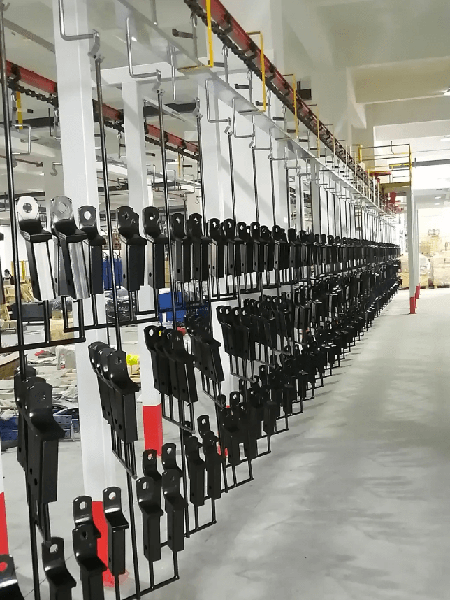

Système de convoyage

Le système de convoyeur aérien comprend plusieurs composants clés, notamment un mécanisme d'entraînement, un dispositif de tension avec poids, des chaînes, des rails droits, des rails courbes, des rails télescopiques, des rails d'inspection, des systèmes de lubrification, des supports, des suspentes porteuses, des systèmes de commande électrique et des dispositifs de protection contre les surcharges. Ses principales fonctions sont les suivantes :

1. Fonctionnement : La rotation du moteur entraîne la rotation des rails via un réducteur, qui actionne à son tour l’ensemble du convoyeur aérien. Les pièces sont suspendues au convoyeur par différents types de supports, ce qui facilite leur manipulation et leur utilisation.

2. Personnalisation : La configuration de la ligne de convoyage est déterminée par l'environnement de travail spécifique et le flux de processus du produit, répondant ainsi efficacement aux exigences de production.

3. Fonctionnalité de la chaîne : La chaîne assure la traction du convoyeur. Un système de lubrification automatique est installé sur la chaîne afin de garantir une lubrification précise de toutes les articulations mobiles.

4. Supports : Les supports maintiennent la chaîne et supportent la charge des objets transportés sur les rails. Leur conception est déterminée par la forme des pièces et les exigences spécifiques du processus. Les crochets des supports subissent un traitement thermique approprié afin de garantir leur résistance à une utilisation prolongée sans fissures ni déformations.

Ce système de convoyage améliore l'efficacité opérationnelle et la fiabilité dans diverses applications industrielles.

Date de publication : 25 juillet 2025